Sistemi eKanban digitalizzati

I potenziali punti di errore nei sistemi Kanban manuali sono molteplici: le carte possono andare perse, o diventare illeggibili, o inavvertitamente essere confuse. Le richieste di rifornimento possono essere registrate in ritardo, prenotate in modo errato, o consegnate nel posto sbagliato.

Nel peggiore dei casi, questo comporta un fermo della produzione, semplicemente perché il materiale richiesto non si trova al punto di assemblaggio. Questo costa non soltanto tempo, ma anche denaro. Fate progredire la vostra produzione al livello successo, automatizzando e digitalizzando i processi Kanban.

Highlights

- Attivazione completamente automatizzata degli ordini di trasporto

- Riduzione al minimo delle scorte superflue

- Maggiore affidabilità del processo grazie alla gestione automatica dei rifornimenti

- Registrazione del consumo di materiale in tempo reale completamente integrata

- Massima flessibilità nell'utilizzo degli scaffali eKanban

Applicazioni

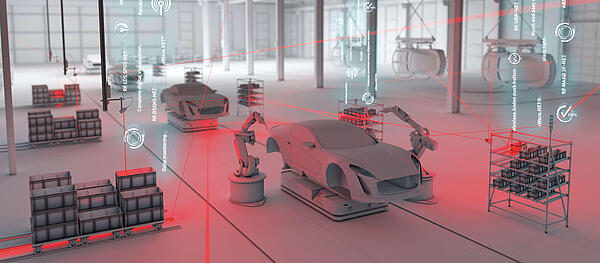

Così come sono individuali i processi produttivi delle diverse aziende, altrettanto lo sono i corrispondenti sistemi eKanban nexy. In linea con gli specifici requisiti di processo, sviluppiamo soluzioni personalizzate sulla base del grado desiderato di integrazione e automazione, ma anche delle specifiche del sito in questione.

Controllate il flusso di materiale della vostra produzione con il nostro sistema eKanban

Tramite note di richiesta digitalizzate, è possibile incrementare l'affidabilità del processo produttivo, riducendo allo stesso tempo i costi intralogistici evitabili.

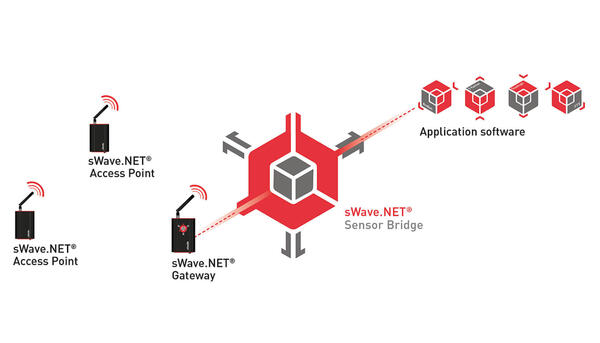

Le applicazioni per la pianificazione e la gestione dei circuiti Kanban e dei processi produttivi variano a seconda dell'utente. Circuiti chiusi, Kanban e dimensioni dei lotti possono essere memorizzati nel software e collegati in maniera flessibile e indipendentemente dal produttore ai sensori wireless nexy sWave.NET®. Se un contenitore viene rimosso da uno scaffale Kanban, il relativo sensore eKanban invia un segnale tramite il sistema wireless al sistema di controllo del flusso di materiale.

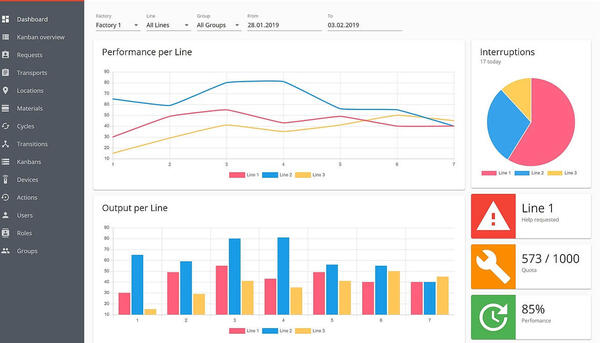

Il sistema di gestione reagisce quindi alla richiesta di rifornimento attivando immediatamente l'ordine per il materiale necessario, ad esempio inviando un "line runner" automatico a consegnare allo scaffale in questione. Grazie al monitoraggio continuo di ogni scaffale, anche il suo livello di riempimento viene immediatamente registrato e trasmesso dal sensore associato. In questo modo, tutti i processi e gli eventi di commutazione vengono registrati in tempo reale e possono anche essere visualizzati su una dashboard configurabile.

Rifornimento automatico del materiale

Dimenticate le schede Kanban per il controllo manuale dei processi produttivi e del flusso del materiale. Installate sensori nexy intelligenti sulle vostre rulliere in scaffali eKanban per avere un rifornimento materiale completamente automatico ai punti di assemblaggio e alle stazioni di lavoro.

Riduzione dei costi

Con la digitalizzazione e l'automazione dei processi di fornitura materiale si riducono i tempi di consegna per il rifornimento del materiale. In questo modo, è possibile prevenire sovraccapacità e fermi indesiderati, riducendo così significativamente i costi intralogistici.

Integrazione completa e configurazione individuale

Integrate il vostro livello di campo nei sistemi IT esistenti senza interruzioni e adattate la visualizzazione di tutti i processi in maniera intuitiva in base alle vostre esigenze. I sistemi wireless di steute possono lavorare in parallelo con altre reti wireless senza interferenze e sono universalmente adatti per aggiornamenti successivi, nonché per un'espansione flessibile.

Flusso di dati continuo e trasparenza dei processi in tempo reale

Con la visualizzazione digitale completa dei processi eKanban in tempo reale, è possibile avere sempre una panoramica completa dei processi, consentendovi di pianificare e controllare perfettamente i processi. Analisi e statistiche personalizzate sulla base di indicatori chiave di prestazione (KPI) rilevanti per voi, vi aiuteranno ulteriormente a valutare il flusso del vostro materiale.